Уразі підключення газифікатора біомаси безпосередньо до системи газових двигунів, слід видалити смолу з отриманням синтезгаз, щоб запобігти поломці двигуна. Газифікатор з ущільненим шаром з низхідним течією має перевагу щодо низького рівня викиди смоли, оскільки синтез -газ проходить через зону газифікації вугілля за течією реактора, де знаходиться смола сполуки можуть захоплюватися і розкладатися. Тоді мета цього дослідження – підтвердити розкладання смоли поведінка всередині реактора з ущільненим шаром вниз. Були проведені експерименти з газифікації деревної біомаси, з використанням автотермічного газифікатора з ущільненим шаром. Висота і внутрішній діаметр реактора становили 1000 мм і 100 мм відповідно. Піддони з чорної сосни безперервно подавалися в реактор зверху. Газифікація агентом було повітря, яке вводили в реактор при еквівалентному співвідношенні повітря-паливо 0,49. Висота підтримувалася на рівні 600 мм. Реактор має одинадцять термопар і одинадцять портів для відбору проб стіну вздовж напрямку потоку. Вони використовувалися для вимірювання температурних профілів і газу композиції в реакторі. Для вимірювання N2, O2, CO, CO2 та H2 та FIDGC використовували Micro-GC використовувався для інших вуглеводнів. У деяких портах серед них також відбирали смолу в синтезгазі очищення дихлорметаном у крижаній бані та аналіз розподілу молекулярно-вагових сполук смоли за допомогою TOF-MS. В результаті було підтверджено утворення смоли та більших вуглеводнів у висхідній течії, а потім розкладається вниз за течією всередині реактора з нисхідним потоком.

Ключові слова:

газифікація біомаси, газифікатор зворотного течії, відбір проб смоли, TOF-MS

1. Введення

Технологія газифікації є одним із перспективних методів видобутку енергії з деревної біомаси, яка виробляє її синтезгаз, включаючи окис вуглецю та водень як основні складові. Загалом, велика частина невикористаної деревної біомаси широко поширені в сільській місцевості, як невеликі енергетичні ресурси. Збір такої місцевої біомаси коштує занадто дорогі ресурси як паливо для електростанцій спалювання, що використовують великомасштабні парові турбіни. Для ефективного використання невикористаної біомаси, для невеликих електростанцій потрібно розробити прості та компактні газифікатори на біомасі.

Сингаз з газифікація біомаси може бути використана як газоподібне паливо для газових двигунів та систем спільного виробництва в малогабаритній енергетиці станцій. Однак у цих додатках утворення смоли в синтез -газі призводить до різних проблем, таких як засмічення трубопроводів для уприскування палива та утворення кіптяви в циліндрах двигуна. Іншими словами, зменшення смоли є ключовим питанням для ефективності перетворення енергії в системах газифікації біомаси.

Для газифікації біомаси можна застосовувати різні реактори, такі як упакований шар, псевдозріджений шар та утягнутий шар газифікатори. Фундаментальні дослідження реакцій газифікації біомаси були проведені з газифікаторами із заглибленим шаром електричні обігрівачі, у яких температура може стабільно підтримуватися вище 1000 ° C (Dupont et al., 2008). Ці системи є зручно сприймати вплив складу та температури газу на хімічні реакції різних видів палива з біомаси.

Було підтверджено, що пара сприяє формуванню водневих утворень у газифікації біомаси з високою температурою, використовуючи реактори з утягнутим шаром, що він сприяє утворення водневих утворень у газифікації високотемпературної біомаси за допомогою реакторів із утягнутим шаром (Zhang et al., 2010). З точки зору оцінки теплових балансів під час процесів газифікації біомаси, автотермічний режим кращий навіть у науково -дослідних установах. Оскільки теплотворна здатність палива з біомаси не така висока, це так складні в експлуатації газифікатори біомаси з утягнутим шаром в автотермічних умовах. Щоб компенсувати невелику теплотворну здатність, інжекції повітря під тиском, збагачені киснем повітря та спільна газифікація з вугіллям наносилися на утягнутий шар

газифікатори (Ohrman et al., 2014; Leijenhorst et al., 2015; Schneider et al. 2016).

У газифікаторах з висхідним шаром, вугілля біомаси може бути піддано впливу свіжого повітря на дні реактора. Це означає, що char можна ефективно споживати як джерело тепла в автотермальному реакторі, що призводить до високої ефективності перетворення вуглецю.

Однак синтез -газ із газового газифікатора з висхідним шаром містить багато сполук смоли, оскільки синтез -газ проходить через зону низькотемпературного піролізу сирого палива біомаси у верхній частині реактора. Потім, смолисті утворення та їх Аналіз хімічного складу був основною проблемою у дослідженнях газифікаторів із запакованим шаром на висхідній течії (Umeki et al.,

2012 рік; Кіхеду та ін., 2016).

У газифікаторах з псевдозрідженим шаром паливо з сирої біомаси можна добре змішувати з частинками вугілля у бульбашках піску, де можна досягти швидкого розтріскування смоли та високої конверсії вуглецю (Kaewluan and Pipatmanomai, 2011; Kim et al., 2013).

Оскільки швидкість потоку газу через реактор повинна бути достатньо високою, ніж мінімальні швидкості псевдозрідження, нагнітання повітря відбувається часто розбавляється негорючим газом, таким як пара та вуглекислий газ, що призводить до низької теплотворної здатності синтез -газу.

У газифікаторах із ущільненим шаром, що подаються вниз, синтез -газ проходить через зону газифікації вугілля за течією реактора, де сполуки смоли можуть захоплюватися і тріскатися, що призводить до низьких викидів смоли. З іншого боку, важливе питання у дослідженнях щодо газифікаторів з ущільненим шаром у низхідній течії показано, як ефективно використати вугілля в реакторі. Останнім часом у деяких дослідження для практичного використання газифікаторів із упакованим шаром у низхідному шарі, порти для нагнітання повітря були розміщені посередині реактор, щоб розташувати високотемпературну зону горіння ближче до зони газифікації вугілля (Ong et al., 2015). В додаток, для поліпшення ефективності перетворення вуглецю багатоступінчасте нагнітання повітря до реактора було застосовано до зворотного течії газифікатори з упакованим шаром (Mahapatra and Dasappa, 2014; Kihedu et al., 2014).

Способи газифікації біомаси в стандартному газифікаторі з ущільненим шаром, який має отвори для нагнітання повітря зверху реактора, були добре обговорені в попередніх дослідженнях (Hsi et al., 2008; Ueki et al., 2011). Було виявлено, що фенол бути основною хімічною речовиною у вмісті смоли, відібраним на виході зі стандартного газифікатора з ущільненим шаром у низхідному шарі (Даук та ін., 2017). Тоді, мета цього дослідження – оцінити утворення смол та поведінку розтріскування всередині нисхідного потоку газифікатор з ущільненим шаром. В експериментах з газифікації деревної біомаси відбирали проби газоподібних продуктів та сполук смоли не тільки вихід, а й деякі порти, розташовані на бічній стінці реактора. Аналітичні результати цих зразків показали процес крекінгу смоли в реакторі.

2. Експериментально -аналітичні процедури

2.1 Зразок гранул біомаси

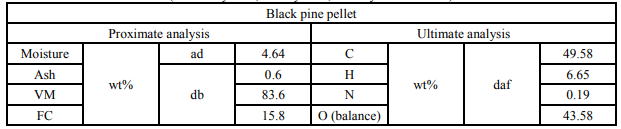

Зразок гранул біомаси, виготовлений з чорної сосни, був використаний як паливо у цьому дослідженні. Його зовнішній діаметр 7 мм, а довжина становить близько 9 мм. Він має ряд переваг для лабораторних експериментів з газифікації біомаси, порівняно з фактичними мікросхема біомаси, яка зазвичай використовується в промислових галузях. Він має відносно однорідні склади. Легко безперервно подача в реактор. Результати приблизних та остаточних аналізів цієї гранули з чорної сосни узагальнені у Таблицях 1.

Велика кількість летких речовин і невелика кількість золи включені в нього. В цілому вони, здається, близькі типові склади деревної біомаси.

Таблиця 1 Приблизний та остаточний аналіз зразків гранул біомаси (оголошення: суха повітряна основа, db: суха основа, daf: суха зола без основи)

2.2 Експериментальні налаштування газифікатора з упакованим шаром, що йде вниз

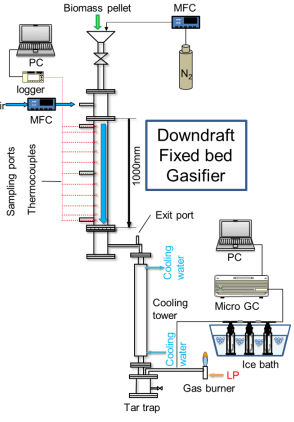

На малюнку 1 показаний експериментальний апарат газифікатора з упакованим шаром, що йде вниз. Реакторна трубка виготовлена з SUS304, покриті теплоізоляційними куртками. Висота реактора та внутрішній діаметр відповідно 1000 і 100 мм. Це можуть бути заповнені гранулами біомаси, утворюючи наповнений шар. На реакторі є термопари та отвори для відбору проб газу бічна стінка в одинадцяти положеннях у вертикальному напрямку, це 50 мм, 100 мм, 200 мм, 300 мм, 400 мм, 500 мм, 600 мм 700 мм, 800 мм 900 мм та 950 мм від дна реактора. Встановлюється сітчаста решітка з SUS304 на дні реактора, підтримуючи шар гранул біомаси. Під решіткою є невелика камера, з’єднаний трубою з градирнею. Для вимірювання висота упакованого ліжка. Гранули біомаси безперервно подавалися гвинтовим живильником у реактор зверху.

Стиснене повітря також подавалося зверху і текло в напрямку вниз. Гарячий синтез -газ виробляється в реакторі охолоджувався в градирні. Це був двотрубний конденсатор з водяним охолодженням, що відокремлює смоли від синтез-газу. Газ пальник був підключений нижче за течією, де згорів синтез -газ.

Мал. 1 Експериментальний апарат системи газифікації з упакованим шаром, що йде вниз

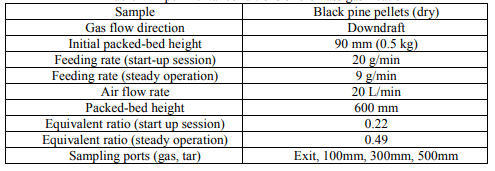

Таблиця 2 Експериментальні умови газифікації біомаси

Таблиця 2 узагальнює експериментальні умови та процедури. Початкова висота шару пелет становила 90 мм від дно реактора. Спочатку верхня поверхня шару випалювалася пальником запалювання, вставленим у реактор. Повітряний потік швидкість зберігалася на рівні 20 л/хв після випалу поверхні шару біомаси. Поверхнева швидкість повітря в реакторі становить близько 0,04 м/с при атмосферній температурі. Додаткові гранули біомаси подавали в реактор для збільшення висоти гранул до 600 мм зі швидкістю 20 г/хв. У цьому дослідженні цей період був визначений як початковий сеанс. Після ліжка висота досягла 600 мм, швидкість подачі гранул біомаси була зменшена до 9 г/хв. А згодом – стійкий почалася операція газифікації біомаси з коефіцієнтом еквівалента повітря-паливо 0,49. Фактично, еквівалент повітряного палива відношення 0,2 було б приблизно оптимальним для отримання хімічно найвищої конверсії палива в синтез -газ, що складається з CO та H2 за умови, узагальненої у Таблиці 3. Якби для реактора було зовнішнє джерело тепла, паливо могло бути повністю газифіковано без будь -якого споживання самого палива. Однак газифікатор у цьому дослідженні працював у автотермічному режимі, в якому частина палива повинна бути витрачена лише для того, щоб підтримувати температуру в реакторі достатньо високою для газифікації реакція. Для часткового спалювання палива йому було потрібно більше кисню, порівняно з оптимальним співвідношенням повітря/паливо описані вище. Тому співвідношення повітря/паливо було збільшено до 0,49 для стабільної роботи у цьому дослідженні.

2.3 Вибірка та аналіз газу та смоли

Як було описано раніше, синтез -газ з реактора охолоджувався градирнею і спалювався на пальнику. Між градирнею та пальником частину синтез -газу витягували та подавали до лінії відбору проб синтез -газу. Це складався з трьох імпінгерів, наповнених бавовною на крижаній бані для видалення смоли та вологи. Аналізували сухий синтез -газ концентрації газоподібних складових, таких як CO, CO2, H2, O2, N2 та CH4, використовуючи Micro GC (3000A, Agilent) п’ять хвилин. Крім того, синтез -газ на виході та з портів відбору проб на висотах 100 мм, 300 мм та 500 мм був аналізують на легкі вуглеводні, такі як C2H6, C2H4, CH4, бензол та толуол, за допомогою TCD-GC та FID-GC через той самий потяг імпінгера, як описано вище.

Смолу синтез -газі також відбирали у порту відбору проб на висоті 100 мм, 300 мм та 500 реактора та на вихід. У разі відбору проб смоли перший і другий імпінгери в поїзді були заповнені 150 мл дихлорметану і третій був заповнений тільки бавовною, усі вони охолоджувалися в крижаній бані. Поглинаючий газ витягували у витрата 1 л/хв протягом години. Після відбору проб колишні два імпінгера нагрівали при 105 ° С у духовці протягом 3 годин випаровують дихлорметан і вологу. Масу залишку в імпінгерах зважували електричним вагою до виміряти кількість смоли, що потрапляє у синтез -газ. Крім того, зразки смоли трохи розчиняли в дихлорметані метанолу знову і вводили в аналізатор TOF для оцінки молекулярно -масових розподілів сполук смоли. Це був звичайним рефлекторним TOFMS (LCT, Micromass), в якому діапазон сканування маси становив 100–1000 м/з. Зразки були іонізовані хімічною іонізацією атмосферного тиску (APCI) в режимі позитивних іонів.

3. Результати та обговорення

3.1 Температурні профілі в реакторі

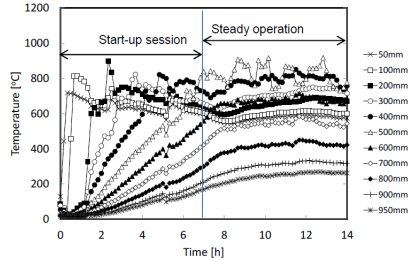

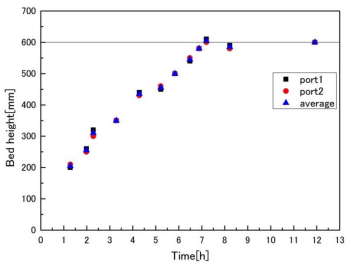

На малюнку 2 показана зміна за часом висоти шару гранул біомаси в реакторі, яка була виміряна двома зондові стрижні, вставлені зверху реактора. Час, коли початкова поверхня ліжка була випалена запаленням пальник визначався як нуль на горизонтальній осі. Як показано на цьому малюнку, висота ліжка з часом зростає монотонно протягом приблизно 7 годин, а потім став постійним на 600 мм через зменшення швидкості подачі гранул.

Перші 7 годин можна визначити як сеанс запуску, а наступні 6 годин працюють у постійному режимі.

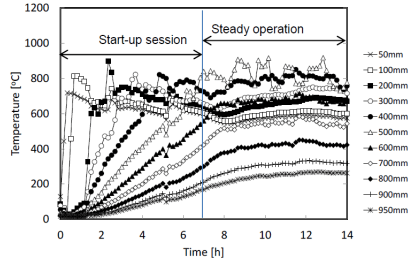

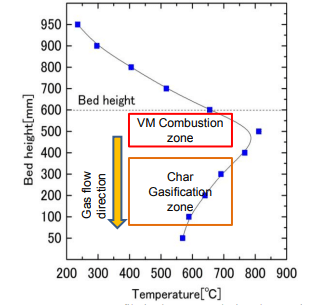

На малюнку 3 показані часові зміни температурних профілів у реакторі, виміряні одинадцятьма термопарами на різних висоти знизу. Під час запуску сеанси, піки температури з’являються знизу до більш високих позицій інший. Це означає, що поверхня набитого шару піднімається вгору із зоною горіння. Після зміни на стійкий Під час роботи температурні профілі стають майже стабільними. На малюнку 4 показаний профіль середньої температури в реакторі протягом стабільна робота. Максимальна температура становить близько 800 ° C на висоті 500 мм, що трохи нижче поверхні спальне ліжко. Це означає, що ця верхня частина є зоною горіння летких речовин, а нижня частина – це зона газифікації вугілля.

Мал. 2 Зміна часу висоти шару гранул біомаси в реакторі

Мал. 3 Зміни часу температурних профілів у реакторі, виміряні одинадцятьма термопарами на різних висотах знизу

Мал. 4 Середній температурний профіль у реакторі під час стабільної роботи

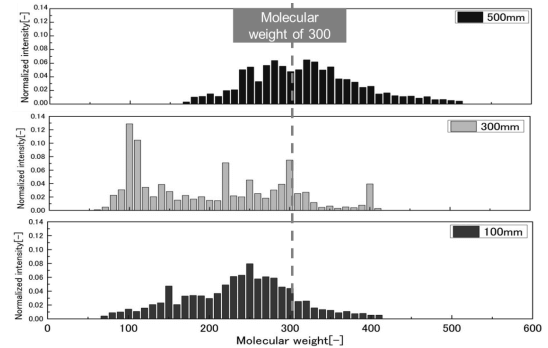

3.2 Склад синтез -газу на виході

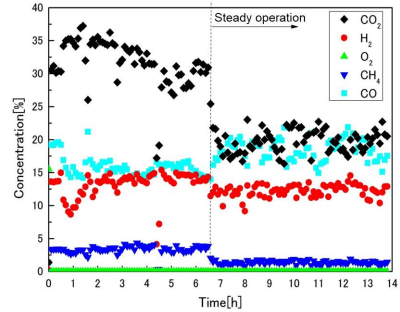

На малюнку 5 показані зміни часу концентрацій основних складових у синтез -газі на виході з реактора, які були вимірюється мікро GC кожні 5 хвилин. На початковому сеансі, в якому коефіцієнт еквіваленту повітря-паливо становив 0,22, частково реакції горіння та піролізу були домінуючими в реакторі. Частина ВМ в гранулах біомаси була спалена та її виділення тепла сприяє реакції піролізу навколишніх компонентів ВМ. Тоді утворення СО2 було значно більшим ніж утворення CO, а CH4 також утворився як продукт піролізу VM. Значна частина гранул біомаси був лише газований для утворення вугілля, який накопичувався в реакторі, збільшуючи висоту шару. Навпаки, в при стабільній роботі, коли коефіцієнт еквіваленту повітря-паливо становив 0,49, реакції газифікації стали порівнянними з частковою спалювання та піроліз у реакторі. Тоді концентрація CO наблизилася до концентрації CO2, і майже вся CH4 розкладається. Оскільки вуглецю також газифікували для отримання синтез -газу, висота шару залишалася постійною.

У таблиці 3 наведено склад синтез -газу при стабільній роботі. Концентрація СО є найвищою серед горючих складових, а водень – другий за величиною. Метан – третій, але його концентрація значно нижча

ніж СО та водень. Звичайно, O2 не був виявлений на виході з реактора.

Мал. 5 Зміни часу концентрації основних компонентів у синтезі -гази на вихованні з газифікатора

Таблиця 3 Склад синтез -газу на виході з реактора під час стабільної роботи

3.3 Смола, включений до синтез -газу, видобутого з реактора

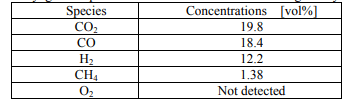

На малюнку 6 показано кількість смоли, що міститься у синтез -газі, видобутому з реактора. Їх безпосередньо відбирали у трьох різні проби відбору проб реактора вздовж напрямку потоку та на виході.

Кількість смоли на 500 мм є найбільшою, і вона швидко зменшується вниз. Як пояснювалося раніше, положення на висоті 500 мм вважається зоною часткового горіння та піролізу. Спалювання летких матеріали в гранулах біомаси з недостатнім киснем призводять до великого утворення смоли в цій зоні. Значна частина цього смола захоплюється поверхнею вугілля в зоні газифікації вугілля нижче за течією і розкладається шляхом реакції з парою та CO2, вони утворюються при летючому спалюванні у верхній області.

Мал. 6 Кількість смоли, що міститься у синтез -газі, вилученому з реактора

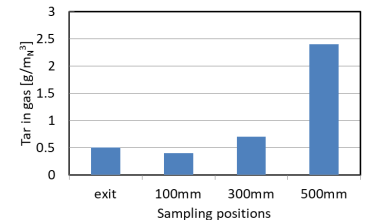

Зразки смоли, витягнуті з реактора, аналізували на розподіл молекулярної маси за масою часу польоту спектроскопія, TOF-MS. На малюнку 7 показані результати аналізу TOF-MS для зразків смоли, отриманих з трьох портів відбору проб.

У положенні 500 мм є багато сполук, молекулярні маси яких перевищують 300. Під час реакція перетворення з деревної біомаси на синтез -газ, такий як CO та H2, поліконденсація частини трапляються вуглеводневі ланцюги, утворюючи різні поліароматичні сполуки. Наприклад, коронен загалом відомий являє собою сполуку, включену до смоли, яка має шість кілець і молекулярну масу близько 300. Як показано на верхньому графіку в Рис. 7, смола, видобута у положенні 500 мм, включає багато сполук, молекулярні маси яких перевищують 300 можна сказати, більший за короненен. Однак, як показано на двох нижніх графіках на фіг.7, сполуки мають молекулярну структуру ваги менше 300 є домінуючими у зразках смоли, видобутих у позиціях 300 та 100 мм. Це означає великий поліароматичні сполуки, що входять до складу смоли, що утворюється в зоні горіння ВМ, мають тенденцію розкладатися до світлішого вуглеводнів у зоні газифікації вугілля нижче за течією.

Мал. 7 Розподіл молекулярної маси зразків смоли, отриманих з трьох портів відбору проб, проаналізовано методом TOF-MS

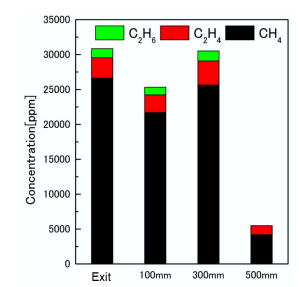

Мал. 8 Концентрації легких вуглеводнів, таких як C2H6, C2H4 та CH4 у синтез -газі відбір проб у положеннях 500 мм, 300 мм, 100 мм та на виході

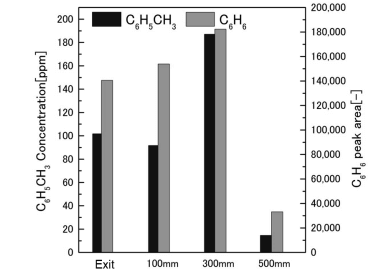

Мал. 9 Концентрації ароматичних вуглеводнів з одним кільцем у синтез -газі відбір проб у положеннях 500 мм, 300 мм, 100 мм та на виході

Мал. 9 Концентрації ароматичних вуглеводнів з одним кільцем у синтез -газі відбір проб у положеннях 500 мм, 300 мм, 100 мм та на виході

Потім для визначення проміжних продуктів розкладання смоли відбирали органічні газоподібні продукти у синтез -газі з реактора та проаналізували їх склад. На малюнку 8 показані концентрації легких вуглеводнів, таких як C2H6, C2H4 та метан у синтез -газі відбирали проби у положеннях 500 мм, 300 мм, 100 мм та на виході. Ці концентрації стають більшими за течією, тому що вони утворюються в результаті реакцій розкладання гудрону в зоні газифікації вугілля.

На малюнку 9 показані концентрації ароматичних вуглеводнів, що мають одне кільце. Вони також збільшені з 500 мм до 300 мм в результаті розкладання смоли. Однак ароматичні вуглеводні зменшуються з 300 мм до 100 мм, тому що самі ароматичні вуглеводні також тріскаються на нижній течії реактора. Іншими словами, смола, який може бути вважаються ароматичними вуглеводнями, що мають кілька кілець, розкладених до одно кільцевих ароматичних речовин і згодом метану, етану та етилену через зону газифікації вугілля.

4. Висновки

Метою цього дослідження було зрозуміти поведінку утворення та розкладання смолив упакованому шарі низхідний реактор для газифікації деревної біомаси. Для цього відбирали синтетичний газ та смола із лабораторної шкали реактор, не тільки на виході, але і в декількох портах для відбору проб уздовж напрямку потоку. Результати узагальнюються так наступне:

1) Максимальна температура спостерігалася приблизно на 800 ° C на висоті 500 мм в реакторі, трохи нижче поверхню набитого ліжка. Температура знизу за течією в руслі поступово знижувалася.

2) При стабільній роботі концентрація CO була найвищою серед горючих газоподібних складових у синтез -газі, слідом за H2. CH4 був третім, хоча його концентрація була набагато меншою, ніж два інших.

3) На висоті 500 мм утворилася велика кількість смоли, де відбувалися реакції часткового згоряння та піролізу гранули біомаси були домінуючими. Смола розкладався вниз за течією в реакторі, проходячи через газифікацію вугілля зоні.

4) Смола, відібраний на реакторі на висоті 500 мм, 300 мм та 100 мм, аналізували на молекулярну масу розповсюдження TOF-MS. Молекулярна маса смоли, відібраного на 300 мм та 100 мм, стала легшою у порівнянні з що взяли пробу на 500 м.

5) Розкладання смоли призводить до утворення легких вуглеводнів та одно кільцевих ароматичних речовин на висоті 300 мм в реакторі. Згодом ці вуглеводні були розщеплені до метану, етану та етилену нижче за течією реактор.

Посилання

Daouk, E., van de Steene, L., Paviet, F., Martin, E., Valette, J., and Salvador, S., Окислювальний піроліз деревної тріски та деревних гранул у реакторі з безперервним нерухомим шаром, що виходить вниз, Паливо Vol.196 (2017), стор. 408–418.

Dupont, C., Commandré, J.M., Gauthier, P., Boissonnet, G., Salvador, S., and Schweich, D., піроліз біомаси експерименти в аналітичному проточному реакторі з відводом від 1073 К до 1273 К, паливо Vo. 87 (2008), стор.1155–1164.

Hsi, C.L., Wang, T.Y., Tsai, C.H., Chang, C.Y., Liu, C.H., Chang, Y.C. та Куо, Дж. Т., Характеристики повітряного потоку в газифікатор біомаси з нерухомим шаром, Енергетичне паливо, том 22, № 6 (2008), стор.4196–4205.

Kaewluan, S., and Pipatmanomai, S., Потенціал виробництва синтез -газу при газифікації гумової деревної тріски в газифікатор з киплячим киплячим шаром, Energy Convers. Керувати. Вип.52 (2011), стор.75–84.

Kihedu, J.H., Yoshiie, R., Nunome, Y., Ueki, Y., and Naruse, I., Проточна газифікація повітряних гранул з деревної біомаси в реакторі з автотермічною упаковкою, Паливо, том 117 (2014), стор.1242–1247.

Kihedu, J.H., Yoshiie, R., and Naruse, I., Показники продуктивності для газифікації автотермічного висхідного потоку повітря та повітря-пара біомаси в реакторі з упакованим шаром, паливний процес. Технол. Вип.141 (2016) с.93–98.

Кім, Ю.Д., Ян, К.В., Кім, Б.Дж., Кім, К.С., Лі, Дж. У., Мун, Дж. газифікація деревної біомаси в газовому газифікаторі з киплячим шаром, Applied Energy Vol.112 (2013), pp.414–420.

Leijenhorst, E.J., Assink, D., van de Beld, L., Weiland, F., Wiinikka, H., Carlsson, P., and Öhrman, O.G.W., Entrained проточна газифікація піролізної олії з соломи та деревини в газіфікаторі під тиском кисню, біомаса Біоенергетика. Т. 79 (2015), стор.166–176.

Махапатра, С. та Дасаппа, С., Вплив відношення площі поверхні до об’єму частинок палива на процес газифікації нерухоме ліжко, енергозбережний. Dev. Т.19 (2014), стор.122–129.

Орман, Г.В., Моліндер, Р., Вайланд, Ф. та Йоханссон, А.К., Аналіз мікроелементів, що утворюються під тиском газифікація потоку біомаси з витягнутим киснем, екологічний прогрес та стійка енергія, том 33, No 3 (2014), с.699–705.

Ong, Z., Cheng, Y., Maneerung, T., Yao, Z., Tong, Y.W., Wang, C.H., and Dai, Y., Co-газифікація деревної біомаси та осад стічних вод у газифікаторі з нерухомим шаром, AIChE J. Vol.61, No.8 (2015), pp.2508–2521.

Schneider, J., Grube, C., Herrmann, A., and Rönsch, S., Атмосферна газифікація біомаси та бурого вугілля для децентралізованих додатків, паливний процес. Технол. Т. 152 (2016), с.72–82.

Ueki, Y., Torigoe, T., Ono, H., Yoshiie, R., Kihedu, J.H., and Naruse, I., Характеристики газифікації деревної біомаси у реакторі з наповненим шаром, Праці Інституту горіння, том 33 (2011), стор. 1795–1800.

Умекі, К., Наміока, Т. та Йошікава, К., Аналіз випливного газифікатора біомаси з високотемпературною парою числова модель, Applied Energy Vol.90 (2012), pp.38–45.

Zhang, Y., Kajitani, S., Ashizawa, M., and Oki, Y., Руйнування смоли та утворення коксу під час швидкого піролізу та газифікація біомаси в краплинній печі, Паливо, том 89, No 2 (2010), с.302–309.

Джерело:

*Кафедра машинобудування, Університет Нагої

Фуро-чо, Чікуса-ку, Нагоя, 464-8603, Японія

Електронна пошта: ryo.yoshiie@mae.nagoya-u.ac.jp

** Вища школа інтегрованих наук на все життя, Університет Хіросіми

1-7-1 Кагаміяма, Гігасі-Хіросіма, 739-8521, Японія

*** Інститут матеріалів та систем сталого розвитку Університету Нагої

Фуро-чо, Чікуса-ку, Нагоя, 464-8603, Японія