Трубопроводы и распределительная сеть

Трубопроводы и распределительная сеть

Система трубопроводов сжатого воздуха на вашем предприятии играет важную роль в поддержании давления, расхода и качества воздуха. Даже лучший воздушный компрессор будет работать плохо, если трубопровод плохо спроектирован или обслуживается. Ключевыми факторами, которые следует учитывать, являются компоновка, выбор материала и предотвращение утечек.

Трубопроводы сжатого воздуха

- Планировка и конструкция: минимизируйте резкие изгибы и длинные участки, которые создают турбулентность и падение давления. Используйте кольцевые трубопроводы, где это возможно, чтобы обеспечить сбалансированное давление и уменьшить падение в точке использования. Трубы должны быть наклонными и включать в себя отводы для слива конденсата, предотвращая коррозию и ограничения воздушного потока.

- Материалы: избегайте черного железа и оцинкованной стали, которые могут подвергаться внутренней коррозии и сбрасывать мусор. Вместо этого выбирайте коррозионно-стойкие. Рассмотрите материалы с гладкими стенками, такие как алюминий, нержавеющая сталь или медь, которые уменьшают падение давления и загрязнение. Для некоторых систем могут подойти пластиковые трубы, рассчитанные на работу с воздухом (например, HDPE или ABS) — никогда не используйте ПВХ, который запрещен OSHA для сжатого воздуха из-за риска разрушения.

- Профилактика утечек: утечки воздуха обычны в соединениях и фитингах и могут стоить тысячи энергии ежегодно. Используйте качественные фитинги, герметики и надлежащую опору во время установки. Испытывайте новые трубы под давлением и регулярно проверяйте их на наличие утечек — особенно в резьбовых соединениях, муфтах, шлангах и клапанах. Даже утечка размером ¼ дюйма может привести к потере энергии на сумму от 2500 до 8000 долларов в год.

Осушители воздуха и очистка качества воздуха

Влага — враг любой системы сжатого воздуха. Сжатый воздух выжимает из воздуха водяной пар. Если эту влагу не удалить, она конденсируется в трубах и инструментах, вызывая ржавчину, смывая смазочные материалы и даже портя готовую продукцию. Поэтому осушители воздуха необходимы для большинства систем воздушных компрессоров на заводах.

Существует три распространенных типа осушителей, каждый из которых подходит для разных нужд:

- Рефрижераторные осушители воздуха: это наиболее широко используемые осушители на общих промышленных предприятиях. Рефрижераторный осушитель работает как система кондиционирования воздуха. Он охлаждает сжатый воздух, чтобы конденсировать водяной пар, достигая точки росы около 35–40 °F. Конденсированная вода сливается, а прохладный сухой воздух затем слегка подогревается (чтобы избежать запотевания труб) перед подачей на завод. Рефрижераторные осушители популярны, потому что они экономичны и энергоэффективны для умеренных потребностей в сушке. Они удаляют большую часть водяного пара, делая воздух пригодным для большинства пневматических инструментов и оборудования. Однако они, как правило, не могут достичь очень низких точек росы. Это означает, что они могут не подойти для чувствительных к влаге применений или для наружных систем, подверженных воздействию отрицательных температур (конденсат может замерзнуть в линиях). Кроме того, если какое-либо масло переносится из компрессора в осушитель, оно может загрязнить осушитель. Поэтому их часто используют в паре с коалесцирующими фильтрами и безмасляными компрессорами. Используйте осушители только при необходимости для применения, учитывая их более высокую стоимость эксплуатации.

- Мембранные осушители: эти осушители используют полупроницаемые мембранные волокна, чтобы позволить водяному пару выйти из сжатого воздуха. Они часто используются для небольших скоростей потока или для осушения в месте использования. Мембранные осушители не имеют движущихся частей и могут быть очень компактными. Им также не требуется электричество. Осушение

происходит за счет перепада давления на мембране. Им, как правило, требуется очень чистый воздух (предварительные фильтры), чтобы избежать загрязнения мембраны. Мембранные осушители отлично подходят для применений, где простота является приоритетом и где не требуется чрезвычайно низкая точка росы. Их можно найти в удаленных приборных панелях, мобильных компрессорных установках или наружных установках.

происходит за счет перепада давления на мембране. Им, как правило, требуется очень чистый воздух (предварительные фильтры), чтобы избежать загрязнения мембраны. Мембранные осушители отлично подходят для применений, где простота является приоритетом и где не требуется чрезвычайно низкая точка росы. Их можно найти в удаленных приборных панелях, мобильных компрессорных установках или наружных установках.

Резервуары для ресиверов воздуха (влажное и сухое хранение)

Резервуары для ресиверов воздуха имеют решающее значение для хранения и стабилизации давления в системе. Существует два основных типа:

- Резервуар для хранения сжатого воздуха Резервуары для ресиверов воздуха (влажные ресиверы): Устанавливаемые после компрессора и перед осушителем, влажные резервуары действуют как первый этап удаления влаги. Когда горячий сжатый воздух поступает, он охлаждает и конденсирует 60–70% водяного пара. Это снижает нагрузку на последующие осушители и защитные инструменты и трубопроводы. Влажные ресиверы также гасят пульсации и поддерживают короткие всплески спроса. Поскольку они собирают воду и масло, они требуют регулярного слива — желательно с автоматическим или нулевым сливом — и должны быть сопряжены с сепаратором масла и воды.

- Резервуары для сухого воздуха (сухие ресиверы): Расположенные после осушителя воздуха, сухие резервуары служат основным резервуаром для хранения, помогая поддерживать постоянное давление во время скачков спроса и сокращая цикличность компрессора. Это особенно ценно в производственных или фармацевтических условиях, где важен стабильный поток воздуха.

Для правильного размера планируйте 1–3 галлона емкости ресивера на куб. фут/мин производительности компрессора, обычно делим одну треть на влажный бак и две трети на сухой бак. Баки должны быть рассчитаны как минимум на 25–30% выше максимального давления вашей системы и включать предохранительные клапаны. Регулярный осмотр и слив являются ключом к долгосрочной надежности, особенно для влажных баков, которые собирают большую часть конденсата системы.

Охладители

Охладители

Доохладитель — это теплообменник, который охлаждает горячий сжатый воздух, выходящий из компрессора. Когда воздух сжимается, его температура резко возрастает (часто до 180°F–300°F в зависимости от типа компрессора). Это тепло не только удерживает много влаги в виде пара, но и может быть вредным для оборудования, расположенного ниже по потоку. Доохладитель немедленно удаляет большую часть этого тепла, обычно используя окружающий воздух или воду в качестве охлаждающей среды, прежде чем воздух попадет в остальную часть системы.

Охлаждая воздух, доохладители заставляют большую часть водяного пара конденсироваться в жидкость, как это делает мокрый ресивер (на самом деле, многие компрессоры имеют доохладитель, а затем подают его непосредственно во влажный резервуар для сбора конденсата). Более холодный воздух плотнее и с ним проще обращаться. Например, холодный воздух лучше поддерживает давление, потому что он не теряет давление из-за теплового расширения. Кроме того, охлаждение воздуха помогает удалить воду, масляные пары и некоторые загрязняющие вещества. По сути, доохладитель «кондиционирует» сжатый воздух, нормализуя его температуру и удаляя влагу, что приводит к повышению эффективности, улучшению качества воздуха и увеличению срока службы оборудования.

Существует два основных типа доохладителей: с воздушным и водяным охлаждением. Доохладители с воздушным охлаждением выглядят как радиаторные змеевики с вентилятором. Они используют окружающий воздух, продуваемый через ребристые трубки, для охлаждения сжатого воздуха. Доохладители с водяным охлаждением используют воду, проходящую через теплообменник (кожухотрубный или пластинчатый), для охлаждения воздуха. Водяное охлаждение может обеспечить более низкую конечную температуру воздуха (близкую к температуре воды) и используется в более крупных компрессорных установках или там, где есть подача охлаждающей воды.

Энергоэффективность и преимущества компрессоров VSD

Затраты на электроэнергию обычно составляют самую большую статью расходов в течение срока службы компрессора. Они намного превышают первоначальную закупочную цену. На типичном заводе электроэнергия для воздушных компрессоров за 10 лет может стоить в 5–10 раз больше закупочной стоимости компрессора. Напомним, что производство сжатого воздуха часто составляет до 30% промышленного потребления энергии, но из-за ненадлежащей практики половина этой энергии может быть потрачена впустую. Фактически, DOE утверждает, что оптимизация систем сжатого воздуха может снизить потребление энергии на 20–50% во многих случаях. Вот некоторые ключевые стратегии эффективности:

1. Используйте компрессоры с регулируемой скоростью привода

Один из самых эффективных способов сократить потери энергии — использовать технологию компрессора VSD. Компрессор с фиксированной скоростью может работать только на 100%, а затем разгружаться (или останавливаться), когда спрос снижается. С другой стороны, компрессор VSD непрерывно регулирует скорость своего двигателя в соответствии с потребностью в воздухе. Когда потребность падает, компрессор замедляется и потребляет ровно столько энергии, сколько нужно для обеспечения этого более низкого расхода воздуха. Это означает отсутствие холостого хода без нагрузки и гораздо меньше циклов включения/выключения. В результате потребление энергии становится почти пропорциональным фактически используемому воздуху. В некоторых случаях заводы сократили расходы на электроэнергию для компрессоров более чем на 50%. VSD также обеспечивают плавный пуск. Это означает отсутствие больших скачков тока при запуске, что позволяет избежать пиковых расходов и снижает износ двигателя.

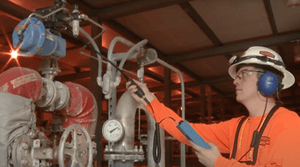

Ультразвуковое обнаружение утечек используется на промышленном предприятии.

2. Предотвращайте и устраняйте утечки

2. Предотвращайте и устраняйте утечки

Мы упоминали об утечках много раз, потому что они являются эпидемией в системах сжатого воздуха и представляют собой чистую трату энергии. Утечка не выполняет никакой полезной работы, но ваш компрессор все равно потребляет энергию для поддержания давления. Регулярно проверяйте свою систему на наличие утечек, используя ультразвуковые детекторы утечек для тех, кто слишком тих, чтобы слышать. Устранение утечек дает немедленную экономию энергии. Для сравнения, одно отверстие размером 1/8 дюйма (3 мм) в линии 100 фунтов на квадратный дюйм может терять около 20 кубических футов в минуту воздушного потока, что может стоить порядка 2000 долларов США в год на электроэнергию. Умножьте это на несколько утечек, и вы увидите потенциал.

3. Оптимизируйте давление в системе

Как уже упоминалось, работа при более высоком давлении, чем необходимо, приводит к потере энергии (примерно 0,5–1% увеличения энергии на 1 фунт на квадратный дюйм сверх целевого значения). Проверьте требования к давлению вашей системы — если все работает нормально при 95 фунтах на квадратный дюйм, не устанавливайте отключение компрессора на 110 «просто на всякий случай».

4. Улучшите трубопроводы и уменьшите падение давления

Падение давления в фильтрах, осушителях и длинных трубопроводах означает, что компрессор должен создавать более высокое давление на выходе для компенсации. Поддерживая чистоту фильтров (заменяйте или очищайте впускные фильтры, встроенные фильтры и т. д.), вы избегаете дополнительного падения давления, которое заставляет компрессор работать интенсивнее. Например, грязный коалесцирующий фильтр, который вызывает падение 6 фунтов на квадратный дюйм по сравнению с 2 фунтами на квадратный дюйм в чистом виде, может добавить ~2% к годовым расходам системы на электроэнергию. В одном случае DOE это составило 1265 долларов в год, потраченных впустую только из-за пренебрежения фильтром. Кроме того, убедитесь, что трубопроводы имеют достаточный размер — падение, вызванное скоростью, может быть значительным, если трубы слишком малы или полны изгибов.

5. Используйте автоматическое управление и планирование

Современные средства управления компрессорами могут запускать несколько компрессоров поочередно и отключать агрегаты во время простоя. Если ваш завод не работает круглосуточно и без выходных на полную мощность, не запускайте компрессоры на полную мощность в нерабочее время. Используйте таймеры или контроллер компрессора для отключения или перевода компрессоров в режим ожидания, когда они не нужны (ночью, в выходные, между сменами).

6. Рекуперация тепла

Примерно 80–90% электроэнергии, потребляемой компрессором, преобразуется в тепло. Вместо того чтобы позволять этому теплу уходить, на предприятиях могут быть внедрены системы рекуперации тепла для его улавливания. Например, горячий воздух или масло на выходе компрессора можно направлять через теплообменники для обогрева помещения здания, технологической воды или предварительного нагрева котлов. Многие винтовые компрессоры могут иметь воздуховод для направления теплого охлаждающего воздуха на склад зимой. Повторно используя эту энергию, которая в противном случае тратилась бы впустую, вы эффективно компенсируете другие расходы на отопление на предприятии, повышая общую эффективность.

Советы и контрольный список по обслуживанию заводского воздушного компрессора

Регулярное обслуживание имеет решающее значение для безопасной и эффективной работы вашего заводского воздушного компрессора. Ниже приведены лучшие практики обслуживания промышленных воздушных компрессоров:

- Соблюдайте графики производителя: всегда начинайте с рекомендованного производителем графика обслуживания компрессора. Обычно он включает ежедневные/еженедельные проверки (уровень масла, сливы), ежемесячные осмотры (натяжение ремня, выравнивание муфты) и периодическую замену деталей (масляные фильтры, воздушные фильтры, сепараторы, замена смазки и т. д.). Соблюдение рекомендуемых интервалов обслуживания обеспечит соблюдение гарантии и оптимальную производительность.

Ежедневные/еженедельные проверки:

Ежедневные/еженедельные проверки:

Персонал завода должен регулярно проводить быстрые визуальные и звуковые проверки. Смотрите и слушайте на предмет чего-либо необычного — вибрации, визга ремня, шума подшипников или утечек (шипящих звуков). Убедитесь, что показания давления и температуры находятся в нормальном диапазоне. Ежедневно сливайте воду из влагоуловителей и приемных резервуаров (если только автоматические сливы не справляются с этим). Во влажном климате или при интенсивном использовании ежедневно может собираться поразительное количество воды. Регистрируйте основные показания, такие как рабочее давление, температуру (температура на выходе масляного охладителя, температура доохладителя) и силу тока, если это возможно. Регистрация помогает отслеживать тенденции и выявлять проблемы на ранней стадии (например, ползучая температура нагнетания может указывать на загрязненный охладитель или низкий уровень масла). Также убедитесь, что вентиляция вокруг компрессора свободна — заблокированный поток охлаждающего воздуха может привести к перегреву.

Периодические задачи по техническому обслуживанию:

Составьте контрольный список задач для выполнения с запланированными интервалами. Тщательный контрольный список по техническому обслуживанию должен включать такие пункты, как:

- Проверка фильтра воздухозаборника — очистите или замените его, если он загрязнен. Засоренный фильтр воздухозаборника заставляет компрессор работать тяжелее (меньше поступающего воздуха означает, что он должен работать дольше, чтобы обеспечить ту же производительность).

- Проверка и натяжение ремней (для агрегатов с ременным приводом) — замените ремни, если они изношены или потерты. Правильное натяжение ремня обеспечивает эффективную передачу мощности.

- Проверка выравнивания и состояния муфты на агрегатах с прямым приводом. Несоосность между двигателем и компрессором может вызвать вибрации и преждевременный износ.

Регистрация температуры подшипников двигателя и температуры подшипников винтового блока (компрессора), если это возможно. Повышение температуры подшипников может указывать на проблемы со смазкой или износ. - Смазка и масло: следите за уровнем масла и регулярно меняйте масло в соответствии с графиком работы производителя. Одновременно меняйте масляный фильтр. Если в компрессоре есть масловоздушный сепаратор (в винтовых роторах), заменяйте его с рекомендуемыми интервалами — засоренный сепаратор может привести к высокому падению давления и переносу масла. Периодически проводите анализ масла на предмет наличия загрязнений или ухудшения свойств.

- Охладители: продуйте или очистите ребра охладителя и масляного радиатора, чтобы обеспечить надлежащий отвод тепла. Если они покроются пылью или маслом, компрессор будет работать в горячем режиме.

- Сливы и ловушки: проверьте, работают ли сливы конденсата (автоматические сливы на баках, фильтрах, осушителях). Если они ручные, регулярно сливайте их, особенно во влажных условиях.

- Предохранительные устройства: проверьте предохранительные клапаны (убедитесь, что они не застряли), а также проверьте работу датчиков/выключателей температуры и давления (многие компрессоры имеют высокотемпературные выключатели — убедитесь, что они сработают при необходимости).

- Общие сведения: проверьте наличие ослабленных болтов, опор труб или проблем с креплением. Вибрация со временем может ослабить соединения. Также проверьте электрические соединения на предмет перегрева или ослабления (при выключенном питании). Журналы технического обслуживания: записывайте даты обслуживания, что было сделано, и любые показания/наблюдения. Это помогает выявлять закономерности (например, масло загрязняется быстрее, чем ожидалось, возможно, из-за суровых условий) и обеспечивает прослеживаемость.

- Проверки на наличие утечек: как часть технического обслуживания, включайте обходы по обнаружению утечек.

Двигатель и электрика: не пренебрегайте электрической стороной. Убедитесь, что двигатель содержится в чистоте (пыль может изолировать его и вызвать перегрев). Если у него есть смазочные фитинги для подшипников, смажьте их по графику. Следите за потреблением тока; если амперы начинают расти в течение месяцев при том же выходном давлении, это может указывать на износ или развивающиеся проблемы, из-за которых компрессор работает интенсивнее.