Применение погружной горелки для выпаривания высококонцентрированных растворов агрессивных веществ

Применяемые в химической промышленности разные системы паровых выпарок имеют целый ряд недостатков, глазными из которых являются следующие:

1) при упарке концентрированных растворов происходит выделение осадка на греющей поверхности аппаратов, что приводит к резкому снижению их производительности;

2) при упарке агрессивных веществ требуется применение высоколегированных сталей, что усложняет изготовление выпарной аппаратуры и намного удорожает ее.

Для упаривания отработанного раствора мышьяково-содовых сероочисток предлагались выпарные аппараты с принудительной циркуляцией. Однако изготовление этих аппаратов сложно и дорого. Поэтому вопрос выпаривания этого раствора практически остается неразрешенным.

Недостатки парового метода выпаривания можно устранить, применяя погружное горение. В этом случае необходимое тепло получается от сжигания газа или жидкого топлива в нижней части погруженной в раствор горелки. Продукты горения непосредственно барботируют через раствор и удаляются из аппарата вместе с водяными парами.

Необходимым условием сжигания газа является смешение его с воздухом. В зависимости от способа смешения изменяется время сгорания газа. Практически эта величина характеризуется показателем теплового напряжения топочного объема. Максимальное значение этого показателя достигается, когда в топочное пространство взодится предварительно подготовленная однородная смесь газа и воздуха. В этом случае теплонапряжение топочного объема может превышать 109 ккал/м3·час.

Для того чтобы горение такой смеси происходило только в нижней части горелки и не было проскока пламени, необходимо учитывать скорость распространения последнего в газовоздушной трубе. Этот показатель зависит от состава газа, диаметра трубы, соотношения газа и воздуха, а также от их температуры.

Активации сжигания газов можно достигнуть при помощи огнеупорных материалов — шамота, динаса и природных огнеупорных глин (дунита, «змеевиков» и др.). Опытами М. Б. Разина доказано, что каталитическое действие шамота может быть значительно усилено добавкой окислов целого ряда металлов (никеля, железа, церия, тория, ванадия и др.).

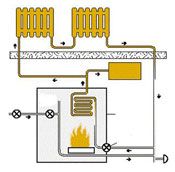

Принципиальная схема погружной горелки показана на рис. 1.

Применение погружной жидкостной горелки для выпаривания растворов было предложено еще в 1887 г. Брюнлером. В настоящее время пеггужные газозые горелки получили довольно большое распространение за рубежом для выпаривания концентрированных растворов, для испарения фенольных вод, концентрирования растворов и т. д. В СНГ занимались погружными горелками многие ведущие НИИ, однако погружные горелки не получили у нас распространения, хотя по своей компактности к высокому коэффициенту полезного действия (около 95%) они имеют неоспоримое преимущество перед другими методами выпаривания.

Имеющиеся в литературе описания погружных горелок не позволяют выбрать готовую конструкцию такой горелки, а метод зажигания вообще не описан. Поэтому в настоящее время проводятся испытания нескольких конусных погружных горелок, которые позвояют рекомендовать одну из них для промышленного использования.

![]()

Рис. 1. Схема погружной горелки:

1-резервуар погружной горелки; 2-катализатор; 3-газоподиодящая труба; 4 — смеситель газа и воздуха

Первая конструкция погружной горелки имела при рабочем отношении газа к воздуху 1:5 производительность по газу 6 м3/час (для удобства замера). Для лучшего смешения газа и воздуха был использован принцип вихревого нагревателя. Во внутренней трубе были высверлены 24 отверстия диам. 4 мм под углом 60° к касательной. Для снижения сопротивления горелки и лучшего контакта продуктов горения с жидкостью нижняя часть горелки сделана уширенной. В качестве катализатора нижняя часть горелки заполнялась кусками шамотного кирпича. Зажигание коксового газа происходило от нити накаливания, расположенной в верхней части горелки.

В результате проведенных испытаний в конструкции горелки были сделаны следующие изменения.

1. Для зажигания газа от нити накаливания устроена дополнительная подача воздуха на том же уровне по высоте трубки, на котором установлена нить накаливания.

2. Для устранения большого разбрызгивания жидкости увеличена нижняя часть.

3. Для устранения имевшего место горения газа по всей высоте трубки (при установившемся режиме) сделан дополнительный подвод воздуха в верхнюю часть горелки, выше нити накаливания.

При испытании этой горелки производительность ее по газу была увеличена до 10 нм3/час при глубине погружения около 250 мм. вод. ст. При подаче в нее 10 нм3/час газа и 50 нм3/час воздуха давление в смесительной трубке составляло около 290 мм. вод. ст. и давление в воздушном коллекторе (рубашке) 310 мм. вод. ст. При переключении подачи всего количества воздуха в верхнюю часть горелки работа ее не нарушалась, но горение газа по всей высоте трубки также не устранялось. Испытание этой горелки показало ненадежность зажигания газа от нити накаливания, т. к. трудно осуществить контроль за ее накалом. Горение газа в смесительной трубке при достижении максимальной скорости газовой смеси около 8 м/сек происходит как от начального разогрева самой трубки и зажигательного устройства, так и от тепла радиации раскаленного катализатора.

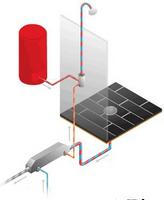

Указанные недостатки потребовали испытания новой конструкции горелки, однотипной с изображенной на рис. 2. В этой конструкции для разогрева катализатора в нижнюю часть горелки подведен специальный газопровод малого сечения. Зажигание газа происходит от автомобильной свечи. Смешение газа и воздуха значительно упрощено, но увеличена длина смесительной трубки.

Пуск горелки осуществлялся следующим образом: открывался воздушный кран и горелка продувалась з течение 5—10 мин. воздухом, после чего подача его уменьшалась в такой мере, чтобы скорость в смесительной трубе была 1 —1,5 м/сек, включалось зажигание и открывался газовый кран на газопроводе для разогрева катализатора. Разогрев длился 5—10 мин в течение которых резервуар горелки наполнялся водой до нужного уровня. Затем подача зоздуха увеличивалась до заданной величины, перекрывался газопровод для разогрева катализатора и открывался кран на рабочем газопроводе горелки. После этого производилось регулирование количества газа в соответствии с заданным режимом работы.

При непродолжительной работе этой горелки с коэффициентом избытка воздуха ?= 1,2 произошло сплавление катализатора в средней зоне загрузки. Расчет теоретической температуры горения коксового газа при ?=1,2 показал необходимость повышения коэффициента избытка воздуха

![]()

Рис 2. Схема опытпо-промышлемной погружной горелки.

1 — нижний корпус горелки; 2 — гайка; 3 — кожух; 4 — фланец диам. 580 мм; 5 — труба диам. 3/4″, 6 — труба диам. 4″; 7 — кольцо; 8 — фланец диам. 210 мм; 9 — верхний корпус горелки; 10 -труба диам. 2″; 11 — прокладка; 12 — свеча для зажигания; 1о — куски шамота

Для высококонцентрированных растворов агрессивных веществ может быть рекомендована выпарная установка с применением разработанной конструкции погружной горелки и кристаллизацией упаренного раствора под вакуумом в простых цилиндрических кристаллизаторах. Такие кристаллизаторы могут быть сделаны из обычной стали, защищенной внутри от коррозии каким-либо покрытием. Необходимое охлаждение жидкости достигается за счет испарения растворителя под большим вакуумом (абсолютное давление желательно иметь не свыше 30 мм рт. ст.). При этом происходит одновременно дополнительная упарка раствора. Кристаллизация происходит без специального охлаждения в течение 20—24 час., что будет способствовать росту крупных кристаллов.

Схема выпарной установки с применением погружной горелки показана на рис. 3. По этой схеме упариваемый раствор полается в резервуар горелки через кольцевую трубу с отверстиями, расположенную над нижней частью горелки. Благодаря этому наиболее нагретая часть горелки все время орошается наименее концентрированным раствором, что устраняет возможность зарастания ее кристаллами.

![]()

Рис. 3 Схема выпарной установки с погружной горелкой

Резервуар должен быть снабжен регулятором уровня жидкости, сблокированным с выпускным краном. Для погружной горелки предусмотрен регулятор газозоздушной смеси.

Пары из резервуара горелки проходят через каплеотбойник 2 в конденсатор 3, орошаемый технической водой. Конденсатор может быть использозан для декарбонизации оборотной технической волы. Несконденсирозазшиеся пары и газы удаляются из конденсатора вентилятором среднего давления 4, который должен обеспечить при этом небольшое разрежение в резервуаре горелки (порядка 100—150 мм вод. ст.).

Раствор из резерзуара горелки самотеком поступает в вакуум-кристаллизатор 5, снабженной пароинжекторной установкой и указателем уровня.

Кристаллы из нижней части кристаллизатора спускаются на центрифугу 6. При компоновке кристаллизатора с резерзуаром горелки должен учитываться уд. вес раствора и создаваемый вакуум, чтобы правильно выдержать размеры по высоте и тем самым обеспечить самотек из одного аппарата в другой.

Описанная схема выпарной установки может быть рекомендована для упарки раствора мышьяково-содовых и вакуум-поташных сероочистск, для упарки растворов после регенерации ионитов и т. д.