Ремонт сосудов высокого давления — обеспечение безопасности и долговечности

Ремонт сосудов высокого давления — обеспечение безопасности и долговечности

Сосуды под давлением бывают разных конструкций и применений, от резервуаров для хранения жидкостей и газов до реакторов на химических заводах. Несмотря на различия, у них общая цель: удерживать вещества под высоким давлением без ущерба для безопасности. При возникновении проблем своевременный ремонт сосудов под давлением имеет решающее значение для поддержания структурной целостности и эксплуатационной надежности.

Некоторые распространенные типы сосудов под давлением включают:

- Котлы: специализированные сосуды под давлением, предназначенные для выработки пара или горячей воды. К распространенным проблемам относятся поломки труб, утечки и структурные повреждения от теплового расширения и сжатия.

- Резервуары для хранения: используются для хранения газов или жидкостей, таких как пропан, аммиак или химикаты под давлением. К распространенным проблемам относятся коррозия, утечки и структурная деградация.

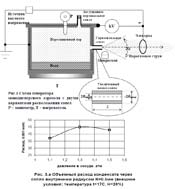

- Теплообменники: широко используемые в отраслях от пищевой промышленности до нефтехимии, теплообменники передают тепло между жидкостями. Те, которые работают под высоким давлением, квалифицируются как сосуды под давлением и могут потребовать ремонта трубных пучков, уплотнений или структурных компонентов.

- Резервуары для сжатого воздуха: необходимы в производстве, эти сосуды хранят и регулируют сжатый воздух. Обычный ремонт включает герметизацию утечек и устранение структурной усталости.

- Автоклавы: используются в аэрокосмическом и медицинском производстве, эти сосуды требуют герметизации и структурного ремонта из-за их применения под высоким давлением и высокой температурой.

Хотя у каждого типа есть уникальные потребности в ремонте, они разделяют пересекающиеся принципы безопасности и соответствия.

Процесс ремонта сосудов под давлением

Ремонт сосудов под давлением — это подробный процесс, требующий специальных знаний и соблюдения строгих стандартов. Ниже приведено описание основных этапов ремонта сосудов под давлением:

Ремонт сосудов под давлением — это подробный процесс, требующий специальных знаний и соблюдения строгих стандартов. Ниже приведено описание основных этапов ремонта сосудов под давлением:

1. Первоначальная оценка

Тщательный осмотр выявляет повреждения и определяет объем ремонта. К распространенным проблемам относятся:

- Трещины и утечки: часто вызваны напряжением или коррозией.

- Эрозия и коррозия: ослабляют структурную целостность.

- Отказ компонента: включает прокладки, трубки или уплотнения.

2. Подготовка материала

Для ремонта требуются материалы, соответствующие стандартам ASME и NBIC. Известные как «кодовая пластина», эти материалы проходят строгие проверки качества на состав, термическую обработку и прослеживаемость.

3. Замена компонентов

Такие компоненты, как прокладки, трубки или прокладки, изготавливаются или заменяются по мере необходимости. Точная обработка обеспечивает надлежащую посадку и функциональность. Например:

- Замена труб: трубки в теплообменниках или котлах снимаются и заменяются с использованием таких методов, как прокатка, для создания водонепроницаемых уплотнений.

- Ремонт уплотнений: автоклавные уплотнения заменяются для работы с высоким давлением и температурой.

4. Сварка и изготовление

Сварка является краеугольным камнем многих ремонтов сосудов под давлением. Сертифицированные сварщики следуют стандартам ASME, обеспечивая надлежащую технику и структурную целостность. Основные соображения включают:

- Предварительный нагрев: предотвращает быстрое расширение и сжатие во время сварки, снижая риск термического растрескивания.

- После- сварочная термическая обработка (PWHT): снимает остаточное напряжение, улучшает пластичность материала и повышает долговечность.

- Неразрушающий контроль: обеспечивает качество сварки без повреждения материала, используя такие методы, как радиография или ультразвуковой контроль для обнаружения подповерхностных дефектов.

5. Испытания и сертификация

После ремонта тщательное тестирование гарантирует, что судно соответствует стандартам безопасности. Испытания включают:

- Гидростатическое испытание: проверяет устойчивость к давлению, подвергая судно давлению, превышающему максимально допустимое рабочее давление (MAWP).

- Обнаружение утечек: выявляет небольшие, необнаруженные утечки, которые могут поставить под угрозу безопасность эксплуатации.

- Ультразвуковой контроль: находит скрытые дефекты в материале, такие как включения или пустоты, которые могут привести к отказу под напряжением.

6. Обработка поверхности

Послеремонтная обработка поверхности, такая как антикоррозионные покрытия или анодирование, продлевает срок службы судна. Эти обработки особенно важны для судов, подвергающихся воздействию агрессивных химикатов или экстремальных сред.

Котлы: категория сосудов под давлением

Котлы: категория сосудов под давлением

Котел низкого давления — ремонт сосудов под давлением. Среди сосудов под давлением котлы выделяются из-за их широкого применения и эксплуатационных требований. Котлы генерируют пар, нагревая воду, что делает их неотъемлемой частью таких отраслей, как производство электроэнергии, производство и переработка пищевых продуктов. Высокие температуры и давления делают надлежащее обслуживание критически важным.

Обычный ремонт котлов

- Ремонт труб: в котельных трубах появляются отверстия, трещины или разрывы, часто требующие прокатки или замены.

- Замена трубной решетки: поврежденные трубные решетки, соединяющие котельные трубы, заменяются с использованием материалов, соответствующих стандарту ASME.

- Ремонт сосудов: расширение и сжатие из-за колебаний температуры могут вызвать трещины или усталость материала.

Испытания котлов

Котлы проходят частые проверки, часто продиктованные нормативными требованиями. К ним относятся:

- Гидростатические испытания: гарантируют, что сосуд может выдерживать максимальное рабочее давление.

- Визуальные осмотры: выявляют внешние повреждения или утечки.

- Эксплуатационные испытания: подтверждают, что все системы безопасности работают правильно.

Технические соображения при ремонте

Ремонт любого сосуда под давлением, включая котлы, требует детальной технической экспертизы. Ниже приведены ключевые факторы:

- Совместимость материалов: обеспечение соответствия сменных деталей требованиям рабочей среды, таким как температура, давление и химическое воздействие.

- Прецизионная обработка: компоненты должны соответствовать строгим спецификациям для поддержания производительности. Современное оборудование с ЧПУ обеспечивает выравнивание и точность в пределах миллиметровых допусков.

- Целостность сварных швов: надлежащие методы сварки, такие как сварка под флюсом для больших сосудов, предотвращают появление слабых мест и обеспечивают структурную целостность.

Соответствие нормативным требованиям: документация и проверки должны соответствовать требованиям NBIC и ASME, обеспечивая прослеживаемую запись всех ремонтов.

Важность планового обслуживания

Важность планового обслуживания

Регулярные проверки и обслуживание имеют решающее значение для долговечности сосуда под давлением. Пренебрежение обслуживанием может привести к катастрофическим отказам, подвергая опасности как персонал, так и эксплуатацию. Кодекс инспекций Национального совета (NBIC) подчеркивает подход к обслуживанию сосудов на протяжении всего срока службы, включая:

- Инспекция: плановые проверки на предмет износа, коррозии или повреждений.

- Тестирование: применение таких методов, как гидростатическое испытание или ультразвуковое испытание, для выявления слабых мест.

- Документация: ведение записей об осмотрах, ремонтах и модификациях для обеспечения соответствия нормативным требованиям.

Основные моменты включают:

- Инспекция и оценка: сильная коррозия, точечная коррозия и трещины в трубных решетках и трубах сделали сосуд небезопасным.

- Изготовление и обработка: новые трубные решетки и бесшовные трубы из углеродистой стали были изготовлены в соответствии со стандартами ASME, с 104 точно просверленными трубными отверстиями.

- Сварка и сборка: сертифицированные сварщики использовали процедуры ASME Section IX и послесварочную термообработку для обеспечения долговечности. Трубы были расширены в трубные решетки для герметичных соединений.

- Тщательные испытания: гидростатические испытания, ультразвуковой контроль и обнаружение утечек подтвердили целостность и соответствие сосуда.

Результаты:

- Срок службы сосуда увеличен на 20 лет.

- Восстановлено соответствие стандартам ASME и NBIC.

- Повышенная тепловая эффективность за счет точного выравнивания и высококачественных компонентов.

Этот проект подчеркивает важность экспертизы и соответствия при ремонте сосудов высокого давления, обеспечивая безопасность и надежность для промышленного применения.

Преимущества профессионального ремонта

Привлечение экспертов для ремонта сосудов высокого давления дает множество преимуществ:

- Экономия средств: своевременный ремонт предотвращает необходимость дорогостоящих замен.

- Увеличенный срок службы: правильное обслуживание обеспечивает десятилетия надежной эксплуатации.

- Гарантия соответствия: соблюдение стандартов ASME и NBIC снижает риски ответственности.

- Непрерывность работы: квалифицированные бригады минимизируют время простоя во время ремонта.

Заключение

Сосуды под давлением являются жизненно важными активами во многих отраслях промышленности, требующими тщательного обслуживания и ремонта для обеспечения безопасности и эффективности. Понимая процесс ремонта и важность соответствия, операторы могут максимально продлить срок службы своего оборудования, минимизируя риски. Котлы представляют собой лишь одну категорию сосудов под давлением, и их обслуживание является ярким примером точности, необходимой в этой области. Для надежного и профессионального ремонта партнерство с экспертами гарантирует как безопасность, так и успех в эксплуатации.